La gestion sur site fait référence à l'utilisation de normes et de méthodes scientifiques pour planifier, organiser, coordonner, contrôler et tester de manière raisonnable et efficace divers facteurs de production sur le site de production, notamment les personnes (ouvriers et cadres), les machines (équipements, outils, postes de travail), les matériaux (matières premières), les méthodes (procédés, méthodes de contrôle), l'environnement et l'information, afin qu'ils soient en bonne synergie pour atteindre l'objectif.Production de haute qualité, à haut rendement, à faible consommation, équilibrée, sûre et civilisée.

Les 20 points fondamentaux suivants doivent être maîtrisés :

1. La tension de la prise est indiquée au-dessus de toutes les prises de courant afin d'éviter que des appareils basse tension ne soient branchés par erreur sur du matériel haute tension.

2. Toutes les portes sont marquées à l'avant et à l'arrière pour indiquer s'il faut les pousser ou les tirer. Cela réduit considérablement le risque de les endommager et facilite grandement les entrées et sorties.

3. La fiche d'instructions des produits fabriqués en urgence est d'une autre couleur, ce qui peut facilement leur rappeler de prioriser la chaîne de production, l'inspection, l'emballage et l'expédition, etc.

4. Tous les récipients contenant une pression élevée doivent être solidement fixés, tels que les extincteurs, les bouteilles d'oxygène, etc. Cela permet de réduire les risques d'accidents.

5. Lorsqu'une nouvelle personne travaille sur la chaîne de production, marquez son bras avec la mention « opération nouveau venu » pour lui rappeler qu'il est encore novice, et demandez par ailleurs au personnel du contrôle qualité présent sur la chaîne de veiller particulièrement sur lui.

6. Pour les portes d'entrée et de sortie de l'usine qui doivent rester fermées en permanence, un levier à fermeture automatique peut être installé. Ce dispositif garantit la fermeture permanente de la porte et réduit les risques de dommages (personne ne forcera son ouverture ou sa fermeture).

7. Devant l'entrepôt de produits finis, de produits semi-finis et de matières premières, les niveaux de stock minimum et maximum pour chaque produit sont indiqués, ainsi que le stock actuel. L'état réel des stocks est ainsi clairement visible. Cela permet d'éviter les surstocks et les ruptures de stock de produits parfois demandés.

8. Évitez d'orienter le bouton de commande de la chaîne de production face à l'allée. Si son orientation est indispensable, il est préférable d'ajouter un cache de protection. Cela empêchera les véhicules circulant dans l'allée d'actionner accidentellement les boutons et de provoquer des accidents.

9. L'accès au centre de contrôle de l'usine est interdit aux personnes extérieures, à l'exception du personnel de service. Ceci afin d'éviter tout accident majeur dû à la curiosité de personnes non autorisées.

10. Pour les appareils de mesure tels que les ampèremètres, les voltmètres et les manomètres qui utilisent une aiguille pour indiquer les valeurs, marquez d'un repère visible la plage de fonctionnement de l'aiguille. Cela permet de vérifier plus facilement le bon fonctionnement de l'appareil.

11. Ne vous fiez pas trop à la température affichée par l'appareil. Il est nécessaire d'utiliser un thermomètre infrarouge pour effectuer des vérifications régulières.

12. La première pièce ne désigne pas uniquement la première pièce produite le jour même. Sont considérées comme « premières pièces » : la première pièce après le démarrage quotidien, la première pièce après un remplacement, la première pièce après la réparation d’une panne machine, la première pièce après la réparation ou le réglage du moule et des dispositifs de fixation, la première pièce après la mise en œuvre de mesures correctives suite à un problème de qualité, la première pièce après le remplacement de l’opérateur, la première pièce après la réinitialisation des conditions de fonctionnement, la première pièce après une coupure de courant, la première pièce avant la fin de la production, etc.

13. Les outils pour les vis de blocage sont tous magnétiques, ce qui facilite le retrait des vis ; si les vis tombent sur l'établi, il est également très facile d'utiliser le magnétisme de l'outil pour les récupérer.

14. Si le formulaire de contact de travail, le formulaire de coordination, etc. reçu ne peut être rempli à temps ou ne peut être rempli, ils doivent être soumis au service émetteur sous forme écrite avec les raisons en temps opportun.

15. Dans la mesure où la disposition de la chaîne de production le permet, essayez d'affecter les produits similaires à des lignes de production et des ateliers différents afin de réduire les risques de mélange de produits similaires.

16. Fournir des photos en couleur des produits aux équipes d'emballage, de vente, aux vendeurs, etc. afin de réduire les risques de confusion entre les produits.

17. Tous les instruments du laboratoire sont accrochés au mur, et leur forme y est dessinée. Ainsi, il est très facile de savoir quand un instrument est emprunté.

18. Dans le rapport d'analyse statistique, une ligne sur deux doit être colorée de la même couleur que le fond, afin que le rapport paraisse beaucoup plus clair.

19. Pour certains équipements de test importants, le « premier exemplaire » quotidien est testé avec des « exemplaires défectueux » spécialement sélectionnés, et il est parfois possible de savoir clairement si la fiabilité de l’équipement répond aux exigences.

20. Pour certains produits d'aspect important, il n'est pas nécessaire d'utiliser des outils de test en fer. Des outils de test en plastique ou en bois, fabriqués artisanalement, peuvent être utilisés, réduisant ainsi le risque de rayures.

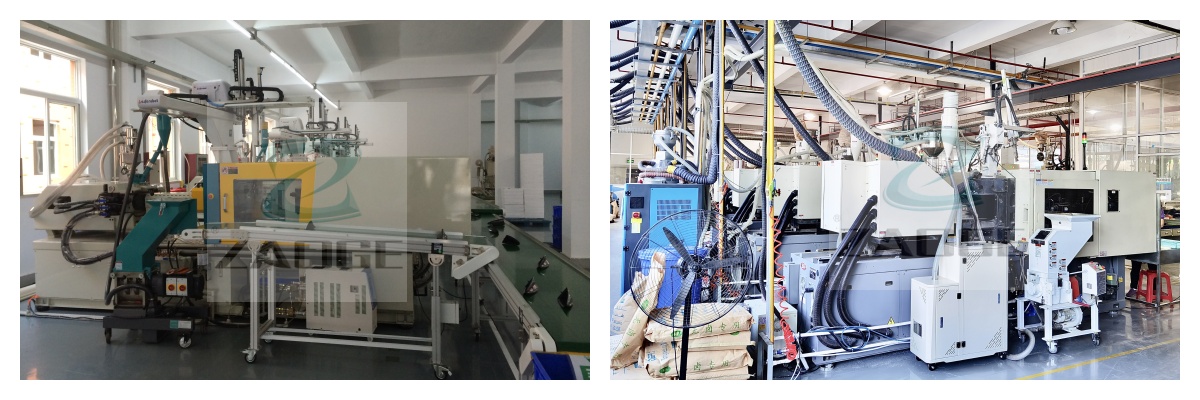

Les ateliers de moulage par injection produisent quotidiennement des canaux d'alimentation et des carottes de coulée. Comment recycler simplement et efficacement ces éléments issus des machines de moulage par injection ? Confiez cette tâche à…Dispositif de protection de l'environnement et d'économie de matériaux ZAOGE pour les machines de moulage par injection.Il s'agit d'un système de broyage à chaud et de recyclage en temps réel, spécialement conçu pour broyer les carottes et les canaux de coulée de rebuts à haute température. Les particules broyées, propres et sèches, sont transformées en matières premières de haute qualité pour être utilisées au lieu d'être déclassées.Cela permet d'économiser des matières premières et de l'argent et de mieux contrôler les prix.

Date de publication : 18 juillet 2024