Ces dernières décennies, la plupart des entreprises ont eu recours à la collecte, au tri, au concassage, à la granulation ou au mélange avec de nouvelles matières premières afin de recycler les produits défectueux et les matières premières. Il s'agit d'une méthode de recyclage traditionnelle. Ce type d'opération présente plusieurs inconvénients :

Inconvénient 1 : Mobilisation de fonds :Pour produire un lot de commandes clients et acheter les matériaux en caoutchouc correspondants, les produits n'utilisent que 80 % des matériaux en caoutchouc achetés, tandis que les canaux d'injection occupent 20 %, ce qui signifie que 20 % des fonds alloués à l'achat des matériaux des canaux d'injection sont gaspillés.

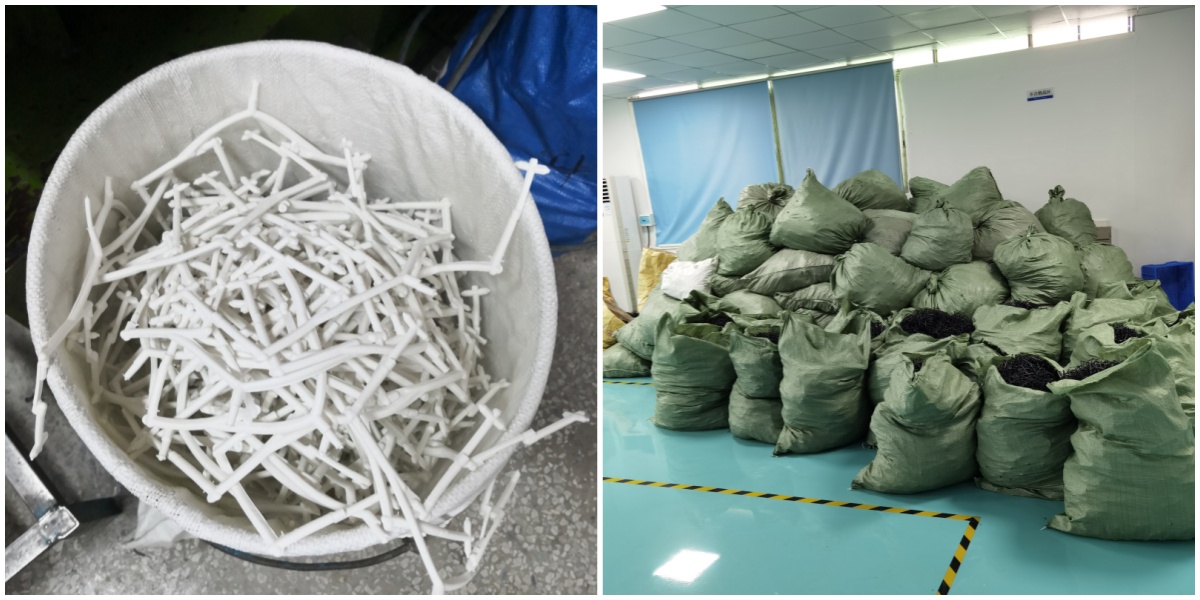

Inconvénient n° 2 : Occupation de l'espace :20 % des matériaux de coulée doivent être stockés dans un espace dédié à la collecte, au tri, au concassage, au stockage, etc., ce qui entraîne un gaspillage d'espace inutile.

Inconvénient 3 :Gaspillage de main-d'œuvre et de ressources matérielles : collecte, classification et tri des matériaux de coulée,écrasementet l'ensachage, la régénération etgranulationLe tri, le stockage, etc., nécessitent tous une main-d'œuvre et des équipements spécifiques. Les coûts liés aux travailleurs (salaires, charges sociales, logement, etc.) et à l'achat de matériel sont à prendre en compte. Les frais d'exploitation et de maintenance du site constituent les coûts opérationnels quotidiens de l'entreprise et réduisent directement ses bénéfices.

Inconvénient 4 : Gestion complexe :Une fois les équipements fixes de l'atelier de production mis en réserve, du personnel spécialisé doit être affecté à la collecte, au tri, au broyage, au conditionnement, à la granulation ou au mélange, à la gestion du stockage, etc. Les plastiques broyés doivent parfois être stockés jusqu'au recyclage du prochain lot de commandes de même couleur et de même type, ce qui complique leur gestion. Par conséquent, presque toutes les usines de plastique sont confrontées au phénomène d'accumulation de grandes quantités de matériaux broyés (ou de carottes de coulée), ce qui représente une charge importante et source de difficultés.

Inconvénient n° 5 : Utilisation réduite :Les canaux d'injection produits à partir de matériaux en caoutchouc coûteux ne peuvent être utilisés que pour des pièces de qualité inférieure, même après recyclage. Par exemple, les canaux blancs ne peuvent servir qu'à la fabrication de pièces noires.

Inconvénient n° 6 : Utilisation à multiples sources de pollution :Une fois démoulée, la matière première se refroidit et entre en contact avec l'air. Ses propriétés physiques se modifient alors. L'électricité statique de surface la rend sensible à la poussière et à la vapeur d'eau, provoquant humidité et pollution. Lors des opérations de collecte, de broyage et de granulation, il est inévitable que des caoutchoucs de couleurs et de compositions différentes se mélangent et se contaminent, ou que d'autres impuretés s'y introduisent.

Inconvénient n° 7 : Pollution environnementale :Lors du concassage centralisé, le bruit est énorme (plus de 120 décibels), la poussière vole et l'environnement atmosphérique est pollué.

Inconvénient n° 8 : Faible qualité :Le plastique possède naturellement de l'électricité statique, ce qui lui permet d'absorber facilement la poussière et l'humidité présentes dans l'air, et même d'être contaminé par des saletés ou des impuretés. Ces dernières altèrent ses propriétés physiques (résistance, élasticité, couleur et brillance), et le produit présente alors des défauts tels que des craquelures, des marques de griffes, des ondulations, des différences de couleur, des bulles, etc.

Inconvénient n° 9 : Dangers cachés :Si la contamination des matériaux en caoutchouc n'est pas détectée avant la production, les produits fabriqués courent un risque latent de mise au rebut de lots entiers. Même avec des procédures de contrôle qualité rigoureuses, le stress psychologique qui en découle demeure.

Les matières premières plastiques représentent le principal poste de dépenses à long terme pour les usines de fabrication. Afin de réduire ces coûts, les fabricants de produits de toutes tailles recherchent activement une méthode de recyclage scientifique qui pallie les inconvénients mentionnés ci-dessus, maximise les profits de l'entreprise et prévienne les pertes. Il est essentiel d'éviter le gaspillage inutile pour garantir la pérennité de l'entreprise.

Vous voulez savoir comment résoudre les problèmes ci-dessus ?ZAOGE carusher en plastiquevous aider à résoudre vos problèmes !

Date de publication : 24 avril 2024