1. Séchage du nylon PA66

Séchage sous vide :température ℃ 95-105 durée 6-8 heures

Séchage à l'air chaud :température ℃ 90-100 durée environ 4 heures.

Cristallinité :À l'exception du nylon transparent, la plupart des nylons sont des polymères cristallins à haute cristallinité. La résistance à la traction, la résistance à l'usure, la dureté, le pouvoir lubrifiant et d'autres propriétés des produits sont ainsi améliorés, tandis que le coefficient de dilatation thermique et l'absorption d'eau tendent à diminuer. En revanche, cela nuit à la transparence et à la résistance aux chocs. La température du moule influe fortement sur la cristallisation : plus elle est élevée, plus la cristallinité est importante, et inversement.

Rétrécissement:Comme d'autres plastiques cristallins, la résine de nylon présente un important retrait. Ce retrait est généralement lié à la cristallisation. Plus le degré de cristallinité du produit est élevé, plus son retrait est important. Diminuer la température du moule, augmenter la pression d'injection et abaisser la température du matériau pendant le moulage permettent de réduire le retrait, mais cela accroît les contraintes internes et augmente le risque de déformation. Le retrait du PA66 est de 1,5 à 2 %.

Équipement de moulage : Lors du moulage du nylon, il convient de veiller à éviter le « phénomène de moulage de la buse », c’est pourquoi des buses autobloquantes sont généralement utilisées pour le traitement des matériaux en nylon.

2. Produits et moules

- 1. Épaisseur de paroi du produit : Le rapport de longueur d'écoulement du nylon se situe entre 150 et 200. L'épaisseur de paroi des produits en nylon ne doit pas être inférieure à 0,8 mm et se situe généralement entre 1 et 3,2 mm. De plus, le retrait du produit est lié à l'épaisseur de sa paroi : plus la paroi est épaisse, plus le retrait est important.

- 2. Échappement La valeur de débordement de la résine de nylon est d'environ 0,03 mm, la rainure du trou d'échappement doit donc être contrôlée en dessous de 0,025.

- 3. Température du moule : Les moules à parois fines, difficiles à mouler ou nécessitant une cristallinité élevée, sont chauffés et leur température est régulée. De l’eau froide est généralement utilisée pour réguler la température si le produit requiert une certaine flexibilité.

3. Procédé de moulage du nylon

Température du fût

Le nylon étant un polymère cristallin, son point de fusion est élevé. La température du cylindre choisie pour la résine de nylon lors du moulage par injection dépend des propriétés de la résine, de l'équipement et de la forme du produit. Le point de fusion du nylon 66 est de 260 °C. En raison de sa faible stabilité thermique, il est déconseillé de le maintenir longtemps à haute température dans le cylindre afin d'éviter toute décoloration et tout jaunissement. Par ailleurs, sa bonne fluidité lui permet de s'écouler rapidement une fois son point de fusion dépassé.

Pression d'injection

La viscosité du nylon fondu est faible et sa fluidité bonne, mais sa vitesse de condensation est rapide. Des problèmes d'insuffisance de fusion peuvent survenir sur les produits aux formes complexes et aux parois fines, ce qui nécessite une pression d'injection plus élevée.

Généralement, une pression trop élevée entraîne des débordements ; une pression trop faible, en revanche, provoque des défauts tels que des ondulations, des bulles, des marques de frittage importantes ou une quantité insuffisante de produit. La pression d'injection de la plupart des nylons ne dépasse pas 120 MPa. On choisit généralement une valeur comprise entre 60 et 100 MPa pour répondre aux exigences de la plupart des produits. Tant que le produit ne présente pas de défauts comme des bulles ou des bosses, il est généralement déconseillé d'utiliser une pression de maintien plus élevée afin d'éviter d'accroître les contraintes internes. Pour le nylon, une vitesse d'injection plus élevée permet d'éviter les ondulations et le remplissage insuffisant du moule dus à une vitesse de refroidissement trop rapide. Une vitesse d'injection élevée n'a pas d'incidence significative sur les performances du produit.

Température du moule

La température du moule influe sur la cristallinité et le retrait au moulage. Une température élevée induit une forte cristallinité, une résistance à l'usure accrue, une dureté et un module d'élasticité élevés, une absorption d'eau réduite et un retrait au moulage plus important. À l'inverse, une température basse engendre une faible cristallinité, une bonne ténacité et un allongement élevé.

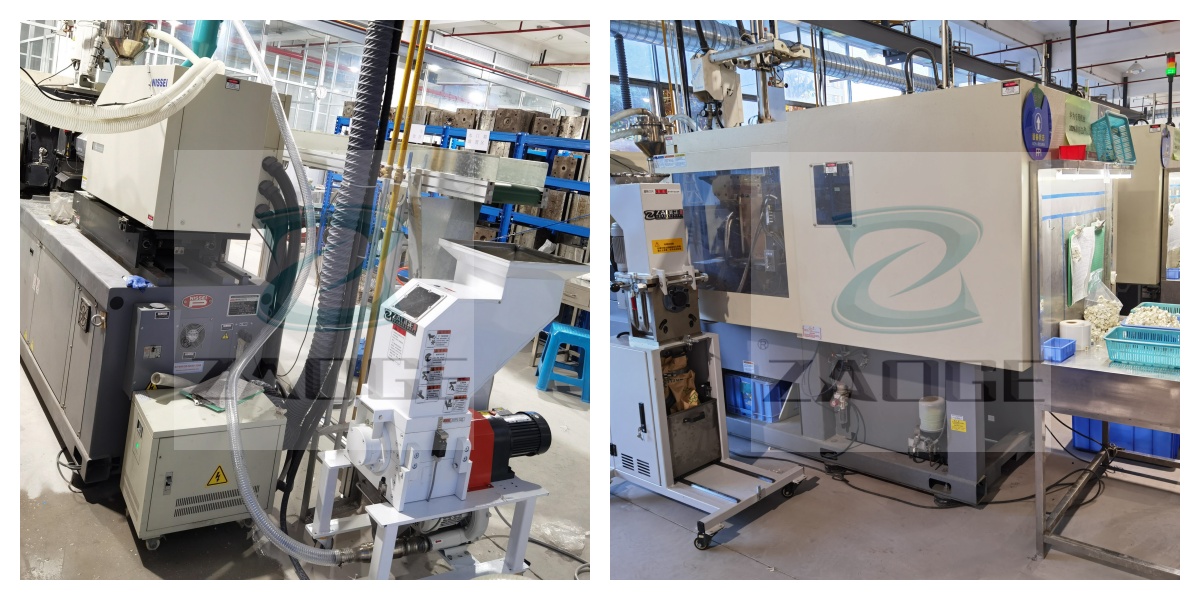

Les ateliers de moulage par injection produisent quotidiennement des carottes et des canaux d'alimentation. Comment pouvons-nous donc recycler simplement et efficacement les carottes et les canaux d'alimentation produits par les machines de moulage par injection ?

Laissez faireDispositif de protection de l'environnement et d'économie de matériaux ZAOGE (broyeur de plastique)pour les machines de moulage par injection.

Il s'agit d'un système de broyage à chaud et de recyclage en temps réel, spécialement conçu pour broyer les carottes et les canaux de coulée de rebut à haute température.

Les particules broyées, propres et sèches, sont immédiatement réintroduites sur la chaîne de production pour fabriquer sans délai des pièces moulées par injection.

Les particules broyées, propres et sèches, sont transformées en matières premières de haute qualité au lieu d'être déclassées.

Cela permet d'économiser des matières premières et de l'argent et de mieux contrôler les prix.

générateur à vitesse lente sans écran

Date de publication : 24 juillet 2024